रोलिङ भन्नाले धातुलाई भारी रोलको श्रृङ्खलाबाट पार गरिन्छ जसमा यसको मोटाई घटाइन्छ र यसले परिभाषित आकार लिन्छ। नतिजाको रूपमा, रोल्ड स्टीलले विभिन्न औद्योगिक उद्देश्यहरूको लागि शीट मेटल स्टीलको उत्पादनलाई सक्षम बनाउँछ, जस्तै

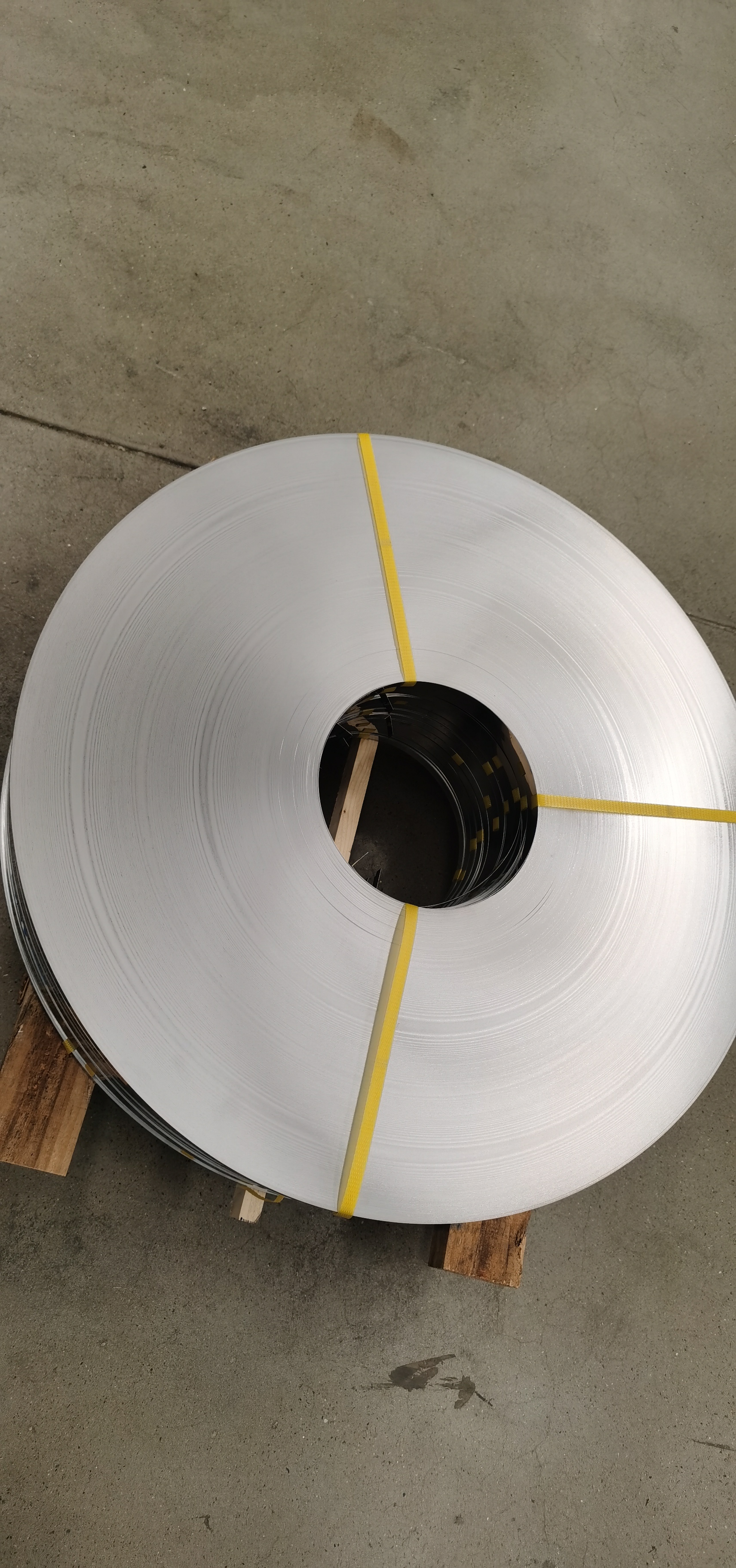

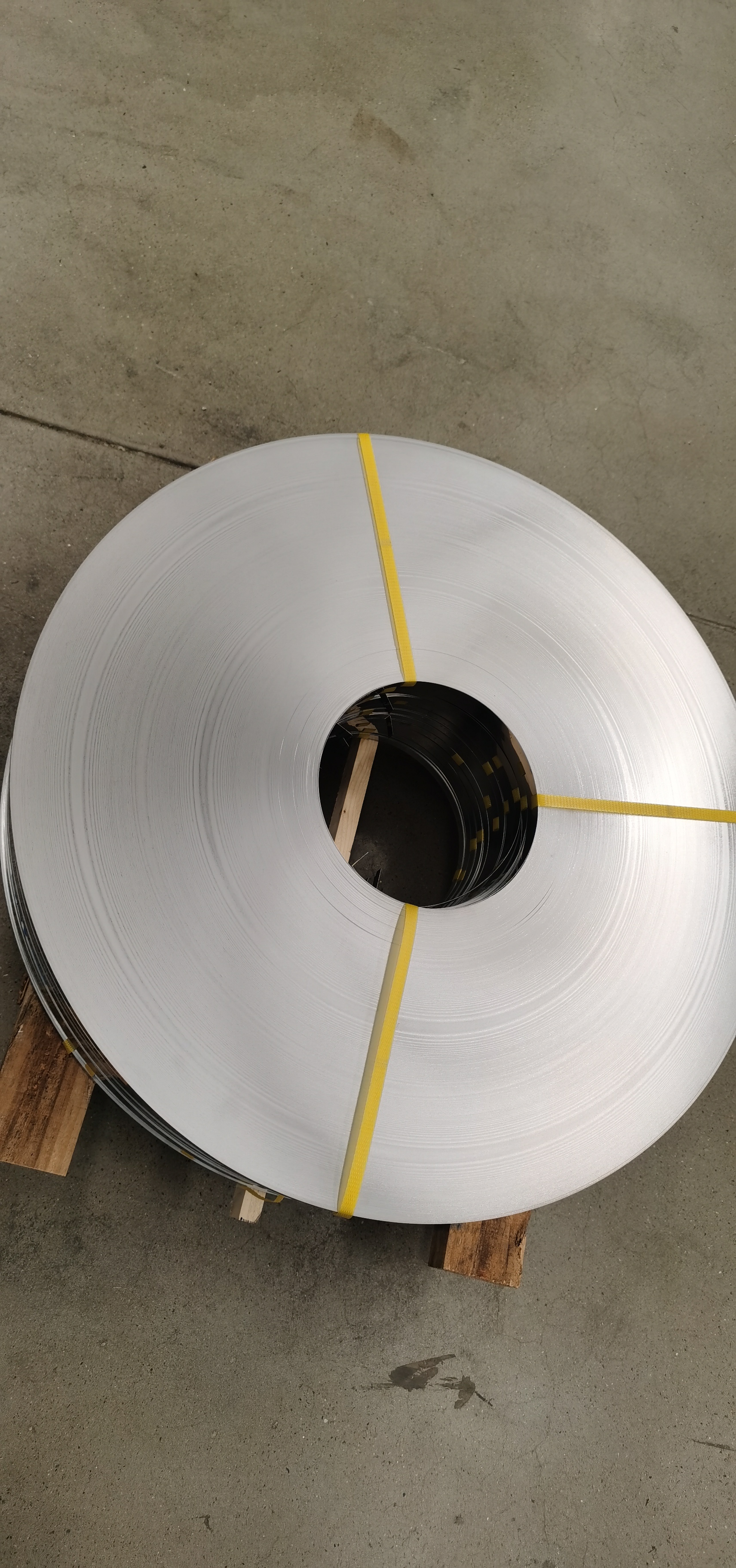

चिसो रोल्ड स्टेनलेस स्टील कोइलरोल गरिएको आकार वा विशेष अनुकूलन प्रोफाइलहरूमा मानक संरचनात्मक घटकहरूको लागि।

चिसो रोलिङ प्रविधि के हो?

कोल्ड रोलिङ टेक्नोलोजीले स्टील वा स्टेनलेस स्टील धातुलाई ११०० डिग्री सेल्सियसमा तताउनुको सट्टा कोठाको तापक्रममा रोल गर्ने प्रक्रियालाई बुझाउँछ। कोठाको तापक्रममा रोलरहरू मार्फत स्टील पास गरेर गठन गर्न सकिन्छ।

थप रूपमा, यो गर्मी उपचार फ्लैट धातु, कुंडल उत्पादन वा खण्डहरू उत्पादन गर्न प्रयोग गर्न सकिन्छ। यसरी, कच्चा माल सान्दर्भिक प्रकारको स्टील वा स्टेनलेस स्टीलको पुन: स्थापना तापमानको सापेक्ष रोलरहरू मार्फत जान्छ। क्रिस्टल संरचना पनि विकृत छ। थप रूपमा, अनाजको आकार घट्छ, जसले बलियो बनाउँछ।

इच्छित मोटाई वा आकार प्राप्त गर्न स्टिलले रोलहरू मार्फत धेरै पटक पास गर्नुपर्छ, जसले तातो रोलिङ प्रक्रिया भन्दा लामो समय लिन सक्छ।

कोल्ड रोलिङ टेक्नोलोजीको हाइलाइटहरू के हुन्?

- चिल्लो समाप्त

- 20% सम्म बल बढ्यो

- तातो रोल्ड उत्पादनहरू भन्दा उच्च परिशुद्धता

- धातु कठोरता बढ्यो

- धातुको कण आकार घटाउनुहोस्

- उच्च गुणस्तर समाप्त

- साना उत्पादन ब्याचहरू

- कुशल उत्पादन प्रक्रिया

चिसो गठनले स्टेनलेस स्टील फिनिशलाई अझ राम्रो र आकर्षक बनाउँछ। जबकि हट रोल्ड सतह अर्थात् प्लेट (सामान्यतया EN 10088 मा 1D को रूपमा परिभाषित) मा म्याट सतह हुन्छ, कोल्ड रोलिङ कार्यान्वयन (2D) मा उही प्लेट खाली हुन्छ र राम्रो र चिल्लो सतह हुन्छ।

चिसो रोल्ड सामग्री कहाँ प्रयोग गर्न सकिन्छ?

चिसो-रोल्ड पाना प्रयोग गरिन्छ जहाँ राम्रो, चिल्लो सतह आवश्यक हुन्छ, र मोटाईमा कडा सहनशीलता आवश्यक हुन्छ। बढेको सामग्री उपज अर्को फाइदा हो, विशेष गरी 304L र 316L जस्ता मानक अस्टेनिटिक स्टेनलेस स्टीलहरूको लागि।

थप रूपमा, अनुकूलन आकारहरू र खण्डहरू चिसो रोलिङद्वारा बनाइन्छ। सामान्यतया, 25 एमएमको व्यास भएका हट-रोल्ड तार रडहरू कच्चा मालको रूपमा प्रयोग गरिन्छ र विभिन्न कोष्ठकहरूद्वारा समाप्त आकारहरूमा बनाइन्छ। भागहरू साना छन् तर जटिल आकारको लागि उच्च परिशुद्धता (h9) सँग जोड्न सकिन्छ।

तसर्थ, कोल्ड रोल्ड उत्पादनहरूलाई प्राथमिकता दिइन्छ जब अन्तिम उच्च-अन्त फिनिश जस्तै मिरर फिनिश यसमा थपिन्छ किनकि पालिस गर्ने प्रक्रिया सजिलो र सस्तो हुन्छ।